Baterías sostenibles y asequibles, PowerCo desarrolla una tecnología revolucionaria para la producción de celdas

-

Nuevo proceso de producción: Recubrimiento en seco de celdas de batería para ahorrar un 30% de energía, un 15% de espacio necesario y millones de euros en costes de producción

-

Cooperación europea: Industrialización de la tecnología de producción junto con el fabricante alemán de máquinas de impresión Koenig & Bauer AG

-

Prueba del concepto: La tecnología alcanza su primer hito en el camino hacia el inicio de la producción en las plantas PowerCo de Salzgitter, Valencia y St. Thomas

PowerCo SE tiene previsto introducir un proceso de fabricación completamente nuevo en sus plantas de producción de celdas de batería de Europa y Norteamérica. La nueva tecnología aumentará significativamente la eficiencia y la sostenibilidad en la producción de baterías. Filial del Grupo Volkswagen y con sede en Salzgitter (Baja Sajonia), la empresa de baterías pretende industrializar el denominado procedimiento de recubrimiento en seco. La tecnología permite una disminución del consumo de energía de alrededor del 30% y las pruebas internas ya han dado buenos resultados. Junto con el especialista alemán en maquinaria de impresión Koenig & Bauer AG, PowerCo seguirá desarrollando e industrializando el procedimiento de recubrimiento en seco.

Thomas Schmall, responsable de Tecnología del Grupo Volkswagen y Presidente del Consejo de Supervisión de PowerCo SE: «Tecnologías como el recubrimiento en seco ponen de manifiesto la capacidad tecnológica de PowerCo. Tenemos los conocimientos técnicos necesarios y los expertos adecuados para llevar la producción de células a un nuevo nivel y ofrecer importantes ventajas de costes a nuestros clientes. Nuestro objetivo es establecer una producción industrial de baterías sostenibles y asequibles.»

Para lograr este objetivo, PowerCo y Koenig & Bauer han firmado un acuerdo de desarrollo conjunto. Juntos desarrollarán una prensa de rodillos para el recubrimiento en polvo de electrodos a gran escala industrial. El procedimiento de recubrimiento en seco permite fabricar electrodos sin necesidad de recubrirlos en húmedo y secarlos posteriormente con costes elevados. Con el nuevo procedimiento, ya no es necesaria la parte más intensiva en energía de la fabricación de celdas ni el uso de disolventes químicos. PowerCo ya está probando y optimizando la tecnología en una línea piloto en uno de sus laboratorios del norte de Alemania. Como especialista en impresión, Koenig & Bauer desarrollará una máquina para el recubrimiento industrial en polvo.

Según las estimaciones de PowerCo, la nueva tecnología tiene el potencial de ahorrar alrededor de un 30 por ciento de energía, así como un 15 por ciento del espacio de fabricación necesario y, por tanto, ahorrará cientos de millones de euros cada año. Frank Blome, director general de PowerCo SE: «Lo que la celda de estado sólido es para el producto, el recubrimiento en seco es para la producción: un auténtico cambio de juego. Si se desarrolla con éxito, nos dará una posición única en el mercado y ventajas competitivas definitivas.»

Polvo en lugar de lodo: Particularidades del procedimiento de recubrimiento en seco

Los electrodos (cátodo y ánodo) son la «pieza central» de la celda de una batería que define la densidad de energía y el rendimiento de la batería. En la producción industrial moderna de electrodos, los materiales de la batería se mezclan con aditivos y disolventes líquidos hasta formar una pasta. Después se recubren con láminas de cobre o aluminio, se secan y se calandran.

El procedimiento de recubrimiento en seco de PowerCo permite calandrar los materiales básicos en polvo directamente sobre la lámina, de forma similar a un procedimiento de impresión. Como resultado, dos de los cuatro pasos del proceso de fabricación convencional de electrodos quedan obsoletos. El recubrimiento en polvo puede aplicarse sobre la lámina de forma extremadamente fina y uniforme, la capa resultante es tan fina como un pelo. Esto garantiza una excelente densidad energética y un largo ciclo de vida, al tiempo que mejora la capacidad de carga rápida de la batería.

Gran avance para las baterías ecológicas

La nueva tecnología reduce la superficie necesaria en un 15%, lo que supone un enorme potencial de ahorro. Por bloque de construcción de una Gigafactoría normal con una capacidad de producción de 20 GWh, pueden ahorrarse cuatro líneas paralelas de recubrimiento y secado, lo que equivale a una superficie de 7.000 metros cuadrados. Como resultado, la longitud exterior de la planta puede reducirse en unos 100 metros. Al no tener que hacer funcionar los hornos de secado y los sistemas de aspiración, que consumen mucha energía, se ahorrará una cantidad de energía equivalente al consumo anual de 40.000 hogares.

Además, ya no es necesario el uso de disolventes químicos que tienen que reciclarse laboriosamente con elevados costes energéticos en torres similares a silos situadas fuera de las plantas.

Koenig & Bauer: Fabricante líder mundial de máquinas de impresión

Como fabricante de máquinas de impresión más antiguo del mundo, Koenig & Bauer ofrece la mayor cartera de productos del sector. La principal competencia de nuestro socio es la fabricación de sistemas de impresión tecnológicamente innovadores y rentables. La nueva tecnología de procesamiento saldrá de la fase de desarrollo a finales de 2024. Para después, hemos acordado los derechos exclusivos. Los detalles contractuales son confidenciales y también se han hecho acuerdos por separado. El inicio de la producción está previsto para 2026/2027. «Nuestras plantas están diseñadas para una adaptación rápida y sencilla. En total, nos hemos anticipado a unas 30 innovaciones previsibles en productos y producción, por lo que podemos ajustar nuestras plantas a todos los nuevos procesos relevantes en cuanto entran en el mercado», afirma el director de Operaciones de PowerCo, Sebastian Wolf.

Imágenes

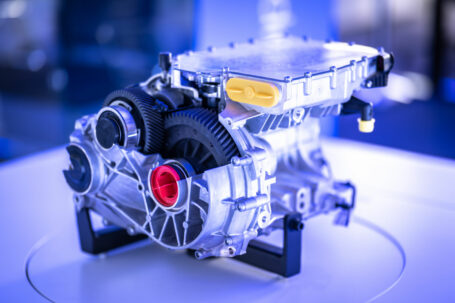

Dry coating development at PowerCo laboratories

Dry coating development at PowerCo laboratories

Dry coating development at PowerCo laboratories

Dry coating development at PowerCo laboratories

Dry coating development at PowerCo laboratories

Dry coating development at PowerCo laboratories

Notas de prensa relacionadas

Grupo Volkswagen: Andreas Mindt nombrado nuevo director de Diseño del Grupo

Andreas Mindt, director de Diseño de la marca Volkswagen, también dirigirá el Diseño del Grupo Volkswagen a partir del 1 de marzo de 2026Sucede a Michael Mauer, que deja la empresa de forma amistosa en

PRO Service alcanza los 45 puntos de venta y servicio en su décimo aniversario

PRO Service alcanza los 45 puntos de venta y servicio en su décimo aniversario

El Grupo Volkswagen alcanza un hito mundial con la producción de 5 millones de motores eléctricos; el APP550 establece el estándar de referencia

Hito en la producción: 5 millones de unidades de propulsión eléctrica fabricadas para los vehículos totalmente eléctricos del Grupo VolkswagenLíder tecnológico en el segmento de gran volumen: el APP550 es uno de los sistemas de